1.7折射率反光玻璃珠的制作工艺、配方组成、熔融及成本分析

一、配方组成

1.7折射率反光玻璃珠的配方以提升折射率、耐候性和机械强度为核心目标,其原料组成结合了传统钠钙玻璃体系与高折射率添加剂:

1.基础材料:

- 石英砂(SiO₂≥99.5%):占比约30-34%,提供玻璃主体结构。

- 碳酸钠(Na₂CO₃)与石灰石(CaCO₃):占比约6-10%,用于降低熔融温度并调节流动性。

2.高折射率添加剂:

- 二氧化钛(TiO₂):占比12-16.26%,显著提升折射率至1.7。

- 碳酸钡(BaCO₃):占比26-32%,增强玻璃密度和光学均匀性。

3.辅助成分:

- 氧化锌(ZnO):占比1-3%,提高耐候性。

- 氧化铝(Al₂O₃)与氧化镁(MgO):占比0.4-1.2%,增强机械强度和耐化学腐蚀性。

二、制作工艺

1.原料混合与熔融:

- 原料按比例混合后,在电熔炉中加热至1300-1500℃,使用铂铑合金搅拌器确保成分均匀。

- 熔融玻璃液静置2-4小时,通过硝酸钠(NaNO₃)分解气泡,提升玻璃液纯度。

2.水淬与破碎:

- 熔融玻璃液倒入30℃蒸馏水中快速冷却(水淬),形成玻璃碎块,再经破碎机破碎至90-2000μm颗粒。

3.成珠工艺:

- 喷射法成型:破碎后的玻璃颗粒通过高压喷嘴(0.5-2 MPa)雾化成液滴,利用表面张力自然形成球形,冷却后筛分粒径范围。

- 悬浮法

- 卧炉法

4.质量控制:

- 使用阿贝折射仪检测折射率(≥1.7)。

- 滚筒摩擦试验和单珠抗压强度测试。

三、熔融工艺优化

1.高温熔炼:

- 温度控制在1400-1500℃。

2.澄清控制:

- 延长高温静置时间至1-2小时,配合硝酸钠分解气泡,提升玻璃液均匀性。

3.设备选择:

- 采用铂铑合金坩埚避免污染,硅砖炉墙保温以减少热损失。

四、成本分析

1.原材料成本:

- 二氧化钛(TiO₂)和碳酸钡(BaCO₃)占总成本约40-50%,受化工原料市场价格波动影响较大。

2.能耗成本:

- 熔融阶段能耗占比30-35%。

3.生产工艺成本:

- 喷射法成型的设备投入较高,但规模化生产可将单位成本降低。

- 火焰悬浮法

- 卧式炉法

4.环保与政策成本:

- 无铅配方符合环保法规。

五、市场竞争力与趋势

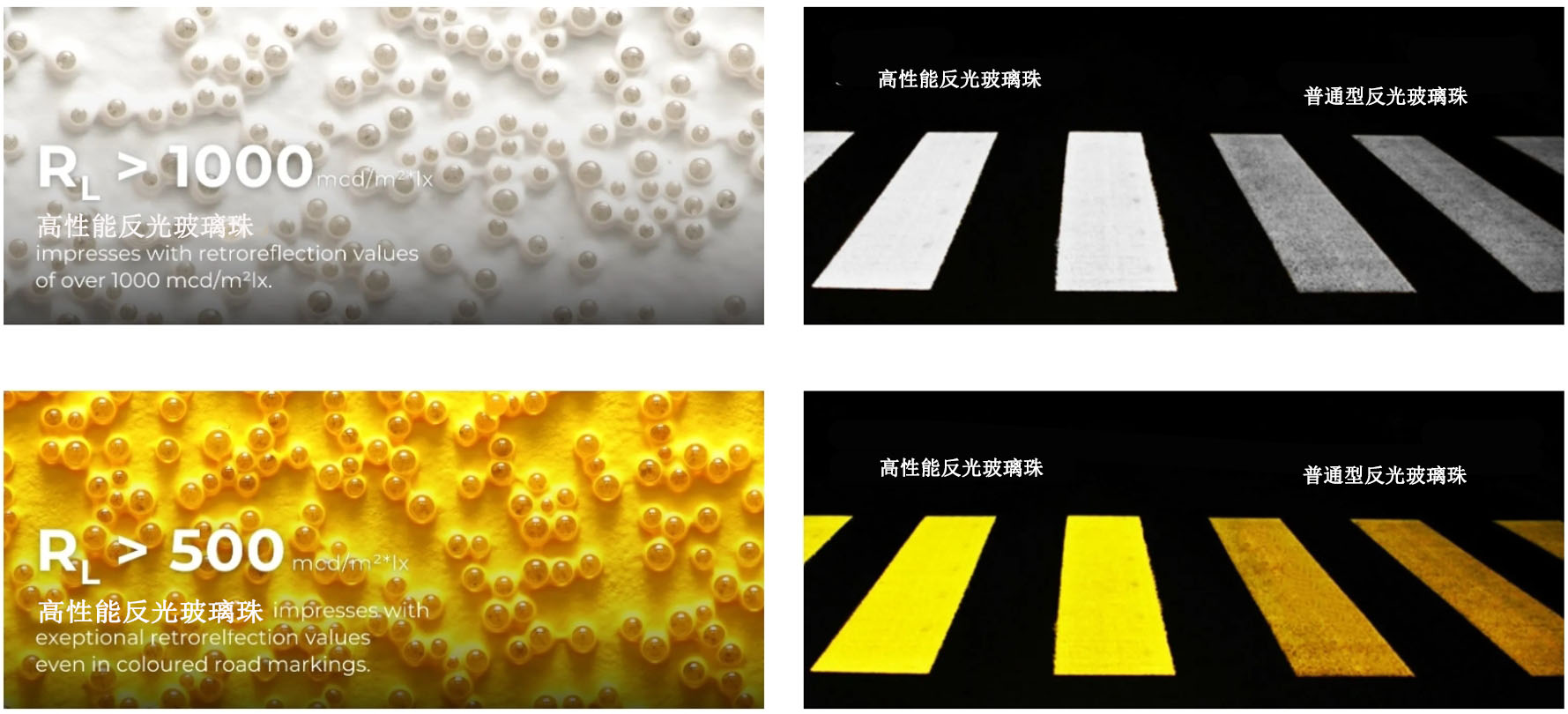

1.技术优势:

- 1.7折射率产品在普通道路和城市标线中性价比突出,逆反射性能优于传统1.5折射率产品,且具有高性价比逆反射输出,是雨夜反光标线、高逆反标线、持续反光标线优选材料。

2.应用场景:

- 适用于高速公路养护、城市道路翻新及停车场标线,满足不同道路交通标线逆反射亮度系数要求。

总结

1.7折射率反光玻璃珠通过优化配方(石英砂+TiO₂+BaCO₃)和精密工艺(高温熔融+喷射成型)实现性能与成本的平衡。其核心竞争力在于高性价比和成熟的生产技术。

电话:15127678888

电话:15127678888 地址:河北省廊坊市永清县别古庄镇万全庄村

地址:河北省廊坊市永清县别古庄镇万全庄村